Obtenir d'excellents résultats avec le moulage par injection plastique nécessite un respect des propriétés des résines plastiques thermoformées et de leur comportement à l'intérieur d'un outil de moulage. L'utilisation de bonnes pratiques de conception au début du cycle de développement du produit vous aidera à éviter les pièges courants et améliorera l'aspect et les performances de vos pièces.

Voici quelques suggestions pour les causes les plus courantes de défauts dans les pièces moulées en plastique injecté et comment les éviter pour votre prochain projet.

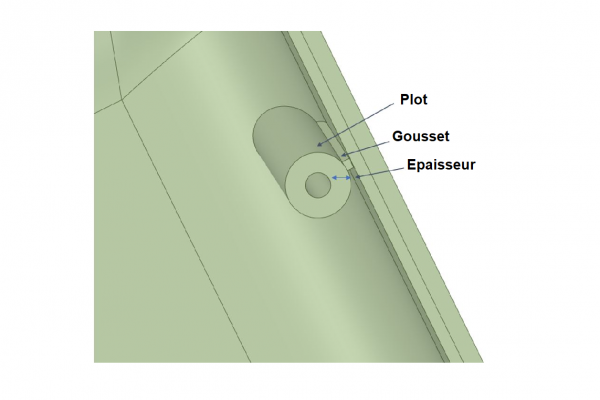

Bossages

Un bossage est un point de concentration de contraintes. C’est généralement l’endroit où une attache comme une vis reliera une pièce à une autre.

Les bossages peuvent représenter une zone thermique supplémentaire importante dans un moulage par injection, de sorte que de bonnes pratiques de conception sont nécessaires pour éviter les retassures et autres défauts :

- Le bossage doit être arrondi à la base, avec un rayon compris entre 25 et 50% de l'épaisseur de la paroi;

- Un bossage doit être fixé à un mur extérieur adjacent via une nervure;

- Les bossages peuvent également être renforcés à la base avec des goussets pour les applications à fortes contraintes;

- Le bossage ne doit pas dépasser 3 fois le diamètre extérieur;

- Un angle de dépouille minimum à l'extérieur doit être de 0.5 °;

- Une dépouille plus petite est possible à l'intérieur, si l'outillage et le noyau ont été bien polis;

- Deux bossages ou plus ne doivent pas être situés à moins de deux fois l'épaisseur de la paroi adjacente;

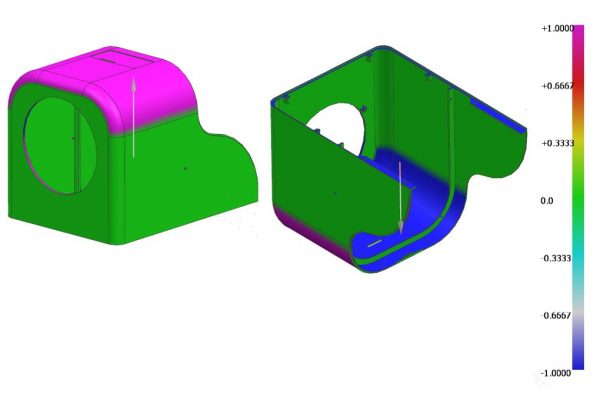

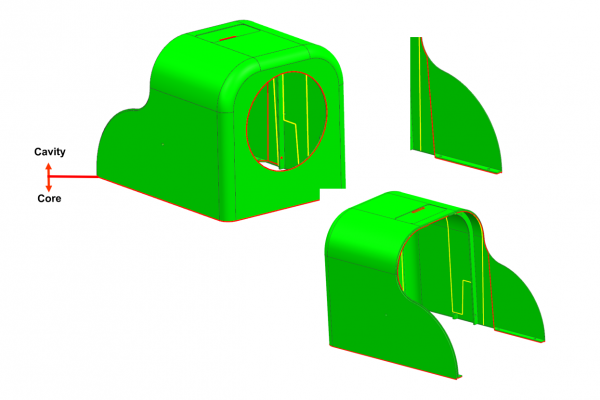

Angle de dépouille

Il s'agit d'un angle de relief entre la face d'un élément de pièce et la paroi correspondante du noyau / de la cavité, généralement parallèlement à la direction de l'ouverture du moule. Nous pouvons recommander différents angles en fonction de la géométrie de la pièce. Un angle de dépouille est nécessaire pour garantir que ces fonctions n’abîment pas ou ne se coincent pas contre la paroi de l'outil lors de son ouverture. Les angles de dépouille sont alignés avec la direction dans laquelle le moule s'ouvre.

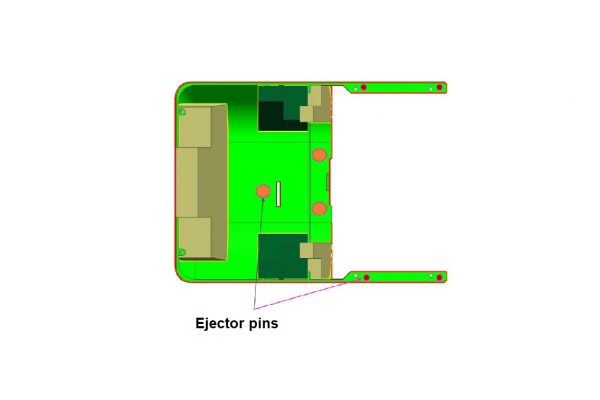

Position des éjecteurs

Les éjecteurs sont simplement des tiges métalliques placées à des endroits stratégiques à l'intérieur d'un moule. Lorsqu'un cycle d'injection est terminé et que l'outil s'ouvre, les éjecteurs dépassent de la cavité du moule et aident à repousser la pièce terminée. Elles sont nécessaires à de nombreuses conceptions d'outillage de moulage, mais laissent une marque circulaire peu profonde.

Par conséquent, l'emplacement des éjecteurs doit être soigneusement choisi pour éviter d'affecter négativement l'ajustement et la finition de la pièce. Les marques de broche d'éjection doivent être situées sur la surface non cosmétique de la pièce.

Marques d'arrivée matière

La buse à partir de laquelle le plastique liquide est injecté dans une cavité d'outil de moule laissera une marque correspondante sur la pièce finie. Il est toujours préférable de placer cette arrivée matière à un endroit où cela n'affectera pas l'ajustement et la finition, mais cela doit être convenu avant de concevoir l'outil de moule. Il restera un petit bout de plastique laissé sur la pièce après moulage. Celle-ci peut être reprise en usinage si besoin.

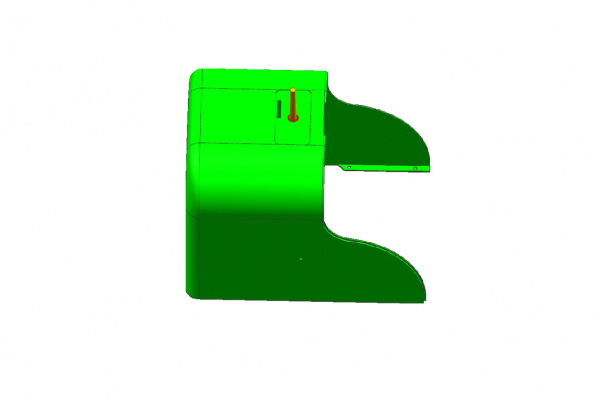

Plan de joint

C'est la ligne où les deux moitiés d'un outil de moule se séparent pour libérer la pièce d'une seule grande cavité. Une marque laissée sur le pourtour de la pièce sera inévitable.

Il faut prendre soin de masquer cette ligne si possible ou de l'intégrer à la géométrie globale de la pièce ou à la conception finale. Cette ligne peut également être masquée par post-traitement, comme par exemple avec de la peinture, un ponçage ou un grenaillage. Les textures de surface rugueuses auront tendance à masquer les lignes de séparation plus que les textures brillantes. Les plans de joint sont difficiles à éviter mais peuvent être cachés dans la conception générale ou en utilisant une texture épaisse.

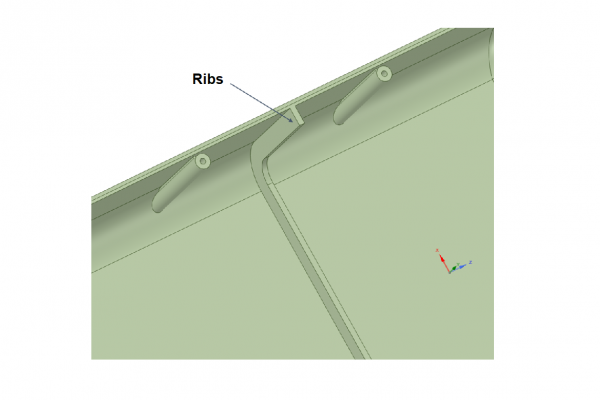

Nervures

Les nervures agissent comme des supports pour rigidifier les sections de parois sans ajouter beaucoup de masse supplémentaire. Ils ont un effet sur la répartition des contraintes thermiques, de sorte que de bonnes règles de conception doivent être utilisées lors de leur utilisation.

- Lorsqu'une nervure rencontre une paroi, la nervure ne doit pas être plus épaisse que 50% de l'épaisseur de la paroi;

- La base de la nervure où elle rencontre le mur doit être comprise entre 25 et 50% de l'épaisseur de la paroi;

- La hauteur des nervures ne doit pas être plus de trois fois l'épaisseur de la paroi;

- Les angles de dépouille sur les nervures doivent être augmentés pour permettre une libération plus facile que les murs adjacents;

Les goussets sont similaires aux nervures mais sont plus petits et sont utilisés pour renforcer la base d'un élément. Les mêmes règles de conception s'appliquent pour les goussets et pour les nervures.

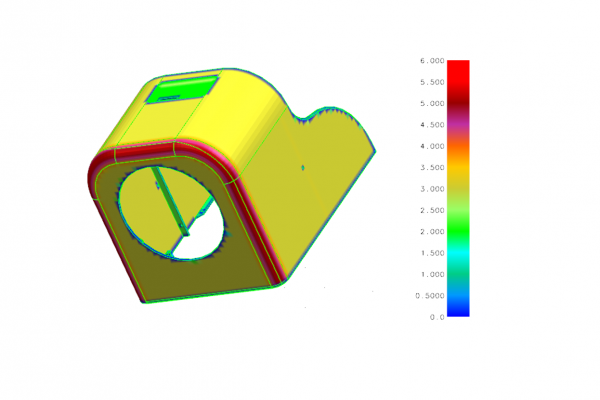

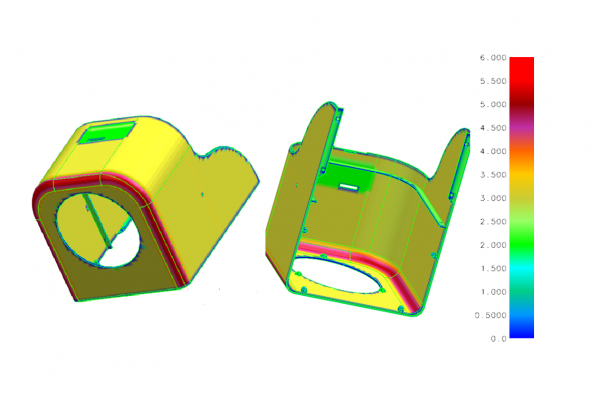

Retassures

Des creux ou des dépressions peuvent être provoqués à la surface d'une pièce en raison des taux de refroidissement inégaux entre les zones de masse thermique plus grandes et plus petites. Les marques d’affaissement peuvent être réduites à un niveau acceptable en suivant les bonnes pratiques de conception, conformément aux recommandations de notre livre technique.

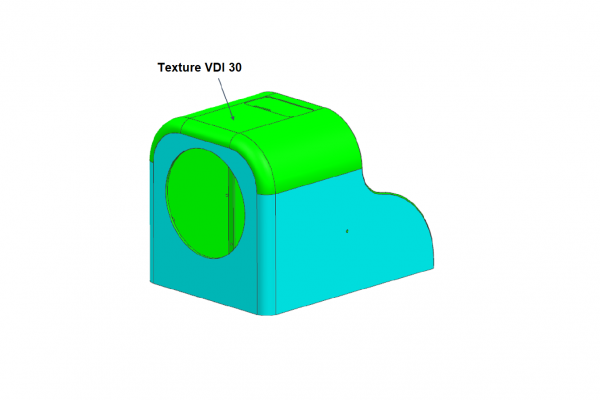

Texture

Texture

Les surfaces fortement texturées sur les parois intérieures des cavités du moule peuvent entraîner des problèmes de grippage et de non démoulage des pièces . Cela peut provoquer des rayures ou des grippages lorsque la pièce est éjectée. La meilleure façon d'éviter ce problème est de concevoir avec un angle de dépouille plus grand que la normale, en fonction du degré de texturation. Les surfaces texturées nécessitent des angles de dépouille plus importants.

Épaisseur de paroi

La conception d'une épaisseur de paroi uniforme est essentielle pour contrôler la distribution de la chaleur dans la pièce pendant le moulage (flux matière). Pour obtenir les meilleurs résultats, suivez ces conseils de conception pour l'épaisseur de la paroi. Attention : à noter que le type de plastique à mouler peut affecter le taux de retrait dans le moule.

- Les parois adjacentes doivent être égales en épaisseur dans la mesure du possible, mais ne doivent en aucun cas différer de plus de ~ 50%.

- Les longues sections de paroi doivent être soutenues par des nervures ou des goussets, au lieu de les rendre plus épaisses pour plus de résistance.

- Il devrait y avoir un angle de dépouille de 1 degré pour chaque 2 cm de hauteur de mur. Les parois doivent avoir un léger rayon à leur base pour soulager les contraintes qui peuvent provoquer des fissures ou des déformations. Et oui, les épaisseurs de paroi refroidissent au même rythme...

Lignes de soudure

Une ligne de soudure est une zone où deux canaux séparés de plastique liquide en circulation se rencontrent et se solidifient dans une cavité de moule. Les fronts opposés refroidiront partiellement au fur et à mesure qu'ils se rencontrent et ils peuvent piéger du gaz, créant une marque caractéristique sur la surface de la pièce finie. Les lignes de soudure peuvent être inévitables dans de nombreux cas. Elles peuvent être minimisées à un degré acceptable en utilisant des canaux de refroidissement conformes lorsque cela est possible, en améliorant la ventilation au point de contact ou en ajustant les températures de fusion. Les textures de surface rugueuses et / ou la peinture aideront à masquer les lignes de soudure. Les lignes de soudure sont créées où deux fronts de résine thermique se rejoignent et refroidissent à des vitesses différentes.

Tolérances et retraits

Tolérances et retraits

Toutes les résines plastiques auront différents taux de retrait qui doivent être pris en compte dans la conception de la pièce et de l'outillage. Cet écart par rapport à la valeur nominale aura des résultats différents dans différentes zones, par exemple sur les filetages, dans les trous, les plans plats, etc. taille et géométrie.

Services de Moulage par Injection Plastique

Le moulage par injection plastique reste le moyen le plus rapide et le plus économique de fabriquer des milliers, voire des millions de pièces plastiques pour différentes applications . Pour obtenir les meilleurs résultats, il faut une application réfléchie de principes de conception judicieux dès le stade du développement du produit.

Consultez notre page sur le moulage par injection plastique pour plus d'informations sur notre service.