Les textures et les motifs de surface appliqués aux pièces moulées par injection plastique deviennent de plus en plus sophistiqués et complexes. Ces progrès sont passionnants car ils offrent de nombreuses nouvelles options de conception aux développeurs de produits et aux ingénieurs. Mais avant de pouvoir fabriquer une pièce finie, l'outil de moulage par injection doit d'abord être soigneusement fabriqué. Alors, comment les fabricants appliquent-ils les traitements de surface de manière contrôlée et répétable pour obtenir les résultats que les concepteurs attendent ?

Examinons les cinq méthodes les plus courantes. Il s'agit du ponçage et du polissage, de l'érosion par étincelage, du sablage, de la photogravure chimique et de la gravure au laser.

1. Ponçage et polissage

L'usinage brut laisse toujours des marques d'outil sur la pièce. Si elles ne sont pas corrigées, ces marques seront transférées au produit lors du moulage, ce qui est bien sûr indésirable. Le ponçage et le polissage permettent donc d'éliminer ces marques et d'autres imperfections mineures de la surface. Ces opérations sont effectuées par des techniciens qualifiés qui utilisent une variété d'outils rotatifs, de fraises diamantées, de papiers de verre, de limes et d'autres abrasifs. Les textures qu'ils peuvent produire vont des surfaces miroitantes aux surfaces grossièrement granuleuses, en passant par toutes les autres. Mais notez que le polissage manuel crée un effet global, et non un motif répétitif spécifique ou un dessin esthétique évident.

Le ponçage requiert de l'habileté et un certain degré d'artisanat, mais les techniciens ne sont pas en mesure d'accéder aux poches profondes ou aux sections très fines. De plus, ils doivent veiller à ne pas modifier excessivement les tolérances dimensionnelles du moule.

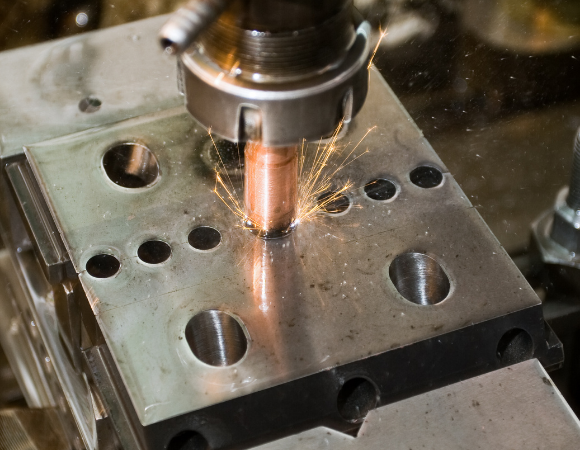

2. L'électroérosion (EDM)

L'électroérosion (EDM) utilise une électrode en graphite ou en cuivre placée dans un bain électrolytique d'eau ou d'huile. Lorsque l'électrode atteint un seuil de courant, elle produit des étincelles contre la paroi de l'outil. La cible fond mais est immédiatement refroidie par l'électrolyte environnant. Il en résulte un choc thermique qui fragmente le métal en minuscules particules qui sont ensuite évacuées. Tout cela se produit en une petite fraction de seconde.

L'électroérosion fonctionne aussi bien sur les métaux durs que sur les métaux tendres et peut produire des tolérances très serrées. Elle est idéale pour réaliser des fentes profondes et fines, des angles concaves aigus, des lettres en relief et d'autres caractéristiques qu'il serait difficile, voire impossible, d'usiner de manière conventionnelle. Il est également possible d'obtenir une finition très fine et lisse, ce qui élimine le polissage manuel, long et coûteux.

Les grandes électrodes EDM étaient autrefois utilisées pour appliquer une surface texturée sur les outils de moulage, ce que l'on appelait une "finition étincelée", mais cette technique a été largement remplacée par la gravure chimique. Il n'en reste que le nom.

3. Le sablage à l'air comprimé

De l'air à haute pression est utilisé pour pulvériser divers types de médias abrasifs secs ou humides contre la paroi de l'outil. Il peut s'agir de silice (sable), d'oxyde d'aluminium, de billes de verre ou de plastique, voire de coquilles de noix. C'est un excellent moyen de nettoyer l'outil tout en lui conférant une finition uniforme mate ou satinée. Le type de support utilisé, ainsi que la pression d'air, le volume et la forme du jet déterminent l'aspect final.

Le sablage est rapide et peu coûteux et consomme peu de matière première. Un autre avantage est qu'il peut être contrôlé par des opérateurs qualifiés, de sorte qu'une zone à finition mate peut s'imbriquer dans un motif texturé sans chevauchement ni interférence entre les deux.

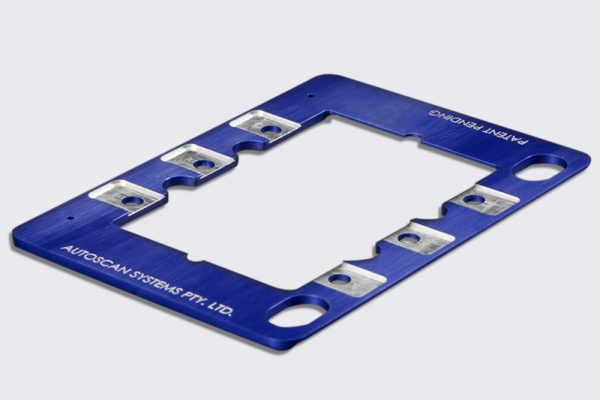

4. Photogravure chimique

De nombreuses pièces en plastique sont conçues avec des motifs et des textures moulés sophistiqués. Certains imitent l'aspect de la pierre, du cuir ou du grain du bois, tandis que d'autres produisent des motifs géométriques plus abstraits. Mais comment ces motifs sont-ils appliqués sur un outil de moulage ? Cela se fait par photogravure.

Comment cela fonctionne-t-il ? Tout d'abord, la paroi de l'outil est recouverte d'une résine photosensible, qui est un produit chimique sensible à la lumière. Le motif souhaité est ensuite projeté sur la surface de l'outil à l'aide d'une lampe UV, où toutes les zones touchées par la lumière sont durcies. La résine photosensible restante est ensuite éliminée par lavage, laissant derrière elle un masque de film.

Ensuite, le moule est placé dans un bain d'acide qui attaque les zones non protégées, créant ainsi la texture souhaitée. Le processus doit être soigneusement contrôlé pour tenir compte du type de métal de base, de la complexité du dessin et de la profondeur de pénétration de la surface causée par l'acide.

La gravure est rapide, rentable et permet de produire des textures très fines pour obtenir presque n'importe quel aspect. Mais il y a des limites. La gravure ne fonctionne pas sur les contre-dépouilles ou autres zones où la ligne de visée optique est bloquée. Et les motifs peuvent être déformés géométriquement sur de grandes surfaces courbes.

5. La gravure au laser

Il est désormais possible de reproduire presque toutes les textures sur n'importe quelle surface incurvée grâce à la gravure au laser. Le succès de ce procédé dépend de la combinaison de deux technologies.

La première est la modélisation informatique en 3D. Elle permet au concepteur de prendre une carte de la texture et de l'aligner sur les contours de presque toutes les formes modulables, en utilisant des algorithmes sophistiqués pour maintenir la géométrie du dessin.

La deuxième technologie est le contrôle du mouvement sur 5 axes. Cela permet au laser de suivre avec précision la topologie de la surface tout en atteignant les contre-dépouilles et autres zones qui ne sont pas dans la ligne de visée.

La gravure au laser est courante dans le secteur automobile, où des formes plus grandes, comme un tableau de bord, doivent présenter des motifs qui conservent leur cohérence sur une grande longueur. Elle est plus coûteuse que les autres méthodes et il faut du temps pour créer les modèles CAO 3D nécessaires, mais pour les applications les plus exigeantes, c'est vraiment la solution idéale.

Planifiez votre prochain projet

Les textures de surface des outils de moules de production ont un impact certain sur les temps de cycle, l'emplacement des entrées et des canaux, les angles de dépouille, la durée de vie des outils, le coût et de nombreux autres facteurs. Par conséquent, pour tirer le meilleur parti de votre investissement dans les outils, vous devez travailler en étroite collaboration avec votre partenaire de fabrication pour développer une stratégie de conception d'outils qui tienne compte de vos besoins en matière de texture. A 3D PRINT nous nous engageons à offrir notre soutien en matière de conception et à vous accompagner tout au long du processus de création. N'hésitez pas à nous contacter dès à présent pour un devis gratuit et un examen du projet.